In seinem Unternehmen in Aufkirchen bei München stellt Hubert Aust vitaminreiche Säfte her – und das unter extremen Druck. Möglich machen das ein spezielles Verfahren und eine ziemlich teure Maschine

Zur Person

Hubert Aust gehört die Firma E.A.E. Rohstoff GmbH in Aufkirchen bei München, die frische Obst- und Gemüsesäfte produziert. Nebenbei hat er auch seine eigene Saftmarke »Rohstoff Organics« auf den Markt gebracht.

Es duftet nach Zitronen und Orangen. Und egal, wo man hinblickt, überall liegt frisches Obst und Gemüse herum. Aber das hier ist kein Wochenmarkt, was man schon daran erkennt, dass Menschen in weißer Schutzkleidung, mit blauen Hauben, Masken und Gummihandschuhen hinter einem durchsichtigen Vorhang herumwerkeln. Ein lautes Dröhnen macht es schwer, überhaupt etwas zu verstehen. Hier werden täglich mehrere hundert Kilogramm aller möglichen Obst- und Gemüsesorten zu leckeren, frischen und vitaminreichen Säften verarbeitet. Hubert Aust gehört die Firma E.A.E. Rohstoff GmbH in Aufkirchen bei München. Mit seinem Team produziert er Säfte und behandelt diese mit einem speziellen Verfahren, das sie haltbar macht, die Vitamine jedoch nicht zerstört. Abgesichert sind er, sein Unternehmen und seine Maschinen von der Allianz.

Die Reise der Obst- und Gemüsesorten zum frischen und vitaminreichen Saft beginnt im Warenlager. Hier liegt, was am jeweiligen Tag gebraucht wird, bereits portioniert in Kisten. Jeden Tag werden andere Säfte hergestellt, mal für die hauseigene Marke, mal für andere Unternehmen. Heute liegen bereit: Ananas und jede Menge Bio-Orangen aus Süditalien, die erst tags zuvor geerntet und sofort nach Deutschland geschickt wurden. Hubert Aust ist es besonders wichtig, mit den Bauern aus verschiedenen Ländern direkt zusammenzuarbeiten.

Von hier aus geht es in die Produktionshalle, wo Ananas und Orangen zu Säften werden. Den Überblick behält Produktionsleiterin Lisa Abelshauser. Sie weiß genau, welches Obst zu welcher Zeit an welchem Ort sein soll.

Die erste Station ist die Bandpresse. Hier wird die Maische hergestellt, indem das Obst und Gemüse gehäckselt, kleingemahlen und dann ausgepresst wird. Das erledigt ein durchlässiges Band, das mit viel Druck die Flüssigkeit aus der Maische holt. Der daraus gewonnene Saft wird doppelt gefiltert und in fassartigen Behältern zur nächsten Station gebracht.

Das ist die Abfüllanlage. Dort wird der Saft in die Flaschen gefüllt, den Deckel setzt eine weitere Maschine auf. Anschließend wird noch das Mindesthaltbarkeitsdatum aufgedruckt – fertig. Die Flaschen werden nun in große Körbe gefüllt, die Hubert Aust mit einem kleinen Handwagens zur HPP-Anlage bringt. HPP steht für »High Pressure Process«. Dabei werden durch enorm hohen Druck schädliche Keime und Bakterien in Lebensmitteln abgetötet, während Vitamine erhalten bleiben.

Hubert Aust schiebt zwei mit Saftflaschen gefüllte Behältern auf das Laufband der HPP-Maschine – einer wiegt rund 50 Kilogramm. Der Vorgang kann starten. Die Behälter fahren in den Kessel, der mit Wasser vollgepumpt wird, bis er komplett ausgefüllt ist. »In den Kessel passt gar nicht so viel Wasser«, erklärt Hubert Aust, »nur rund 300 Liter.«

Nun startet der Hauptvorgang, der die Säfte haltbar macht und rund neun Minuten dauert. Langsam erhöht die Maschine den Druck, erst auf 3000, dann für etwa drei Minuten auf 6000 Bar. Ein Bar entspricht in etwa dem Druck des Wassers in zehn Metern Tiefe. Der hohe Druck sorgt dafür, dass alle »schlechten« Keime, wie Bakterien, Listerien, Salmonellen und auch Viren quasi zerplatzen. Weil die Säfte aber nicht erhitzt werden, überleben die größeren Teilchen, und das sind Vitamine und Enzyme. »So hat man nach dem HPP-Vorgang einen frischen Saft, der mindestens sechs Wochen haltbar ist«, sagt Aust stolz. Das Wasser wird abgelassen und die blauen Behälter fahren mit dem fertigen Saft wieder heraus, werden gekühlt auf Paletten verladen und für den Transport am nächsten Tag fertiggemacht.

Allein die HPP-Maschine kostet rund zwei Millionen Euro

Hubert Aust

Aber warum wird das bei all diesen Vorteilen nicht überall so gemacht? »Für große Mengen ist das Verfahren schon recht teuer«, erklärt Hubert Aust, »denn allein die HPP-Maschine kostet rund zwei Millionen Euro.« Die meisten großen Hersteller machen deshalb ihre Säfte fast immer durch starkes Erhitzen haltbar. Der ist bis zu drei Jahre genießbar und obendrein im Supermarkt auch deutlich billiger zu haben. »Allerdings sind in so einem Saft dann alle guten Inhaltsstoffe tot«, sagt Aust.

Auch die Wartung der Maschine ist kompliziert und aufwändig, dafür braucht man gut ausgebildetes Personal. »Wir haben das große Glück, dass unser Mechaniker im Nachbarort wohnt.« Wenn doch mal etwas mehr schiefgeht, dann weis Hubert Aust die Allianz hinter sich: »Einmal fiel die HPP-Maschine für längere Zeit aus und die abgefüllten Säfte konnten nicht rechtzeitig behandelt werden«, berichtet Aust und war froh, dass er für diesen Fall umfassend abgesichert war.

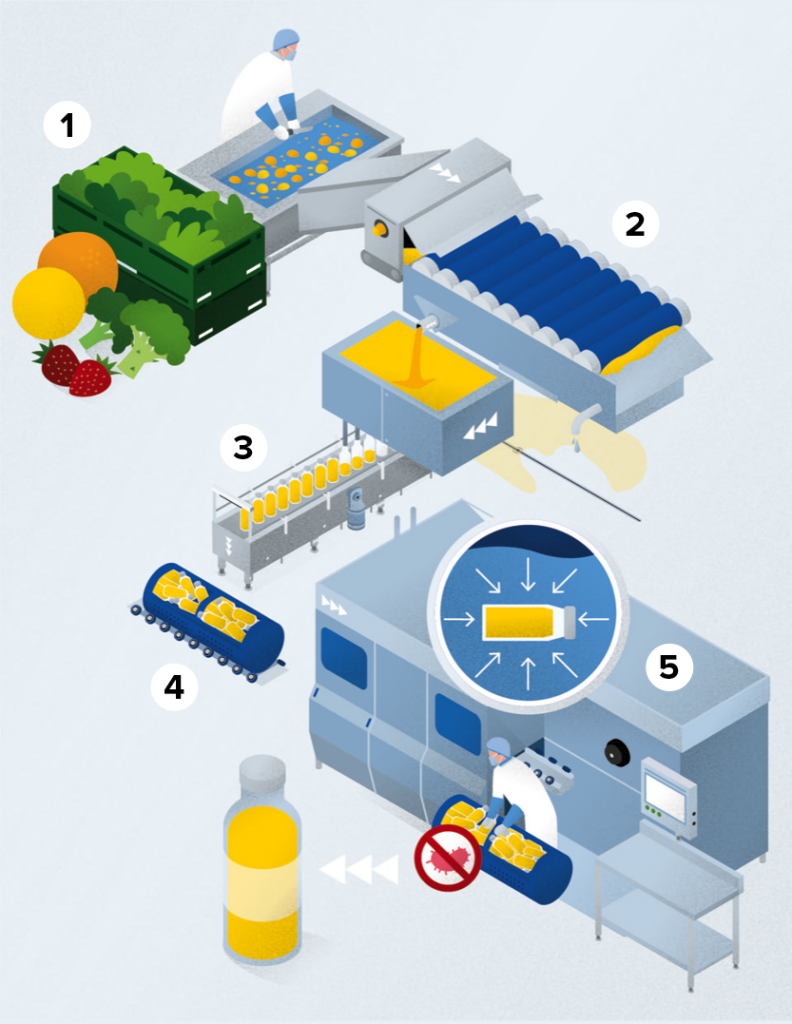

Klicken Sie sich durch: Der Prozess vom Waschen zum fertigen Saft

Dass er sein eigener Chef sein will, das hat Hubert Aust schnell herausgefunden. Dass ihm einmal ein echt großer Saftladen gehören würde, das hätte er sich noch vor einigen Jahren nicht vorstellen können. Aber gut gepflegte Kontakte, das Glück zur richtigen Zeit am richtigen Ort zu sein und jede Menge harte Arbeit führten schließlich zum eigenen Unternehmen – auch wenn dieses anfangs nur aus ihm selbst bestand. »Und ein bisschen Bereitschaft zum Risiko gehörte schon auch dazu. Auch beim Skifahren fuhr ich früher gern abseits der Piste«, erzählt er und lacht. »Aber im Ernst: Es war nicht immer einfach, vor allem die Corona-Krise hat uns hart getroffen. Wir haben die Zeit aber genutzt, um uns für die Zukunft neu aufzustellen.« Zum Beispiel brachte er seine eigene Saftmarke »Rohstoff Organics« auf den Markt. Der Name ist Programm: reinste Säfte aus Äpfeln, Orangen, Zitronen oder Kurkuma – ohne den Zusatz von Wasser oder Zucker.

Saftherstellung unter Hochdruck

Kurz erklärt: In 5 Schritten zum fertigen Saft

1: Das frische Obst und Gemüse wird angeliefert und in der Lagerhalle vorportioniert.

2: Die Rohwaren werden über eine Bandpresse ausgepresst. Der frische Saft wird anschließend noch einmal gefiltert.

3: In der Abfüllanlage wird der frische Saft in Flaschen gefüllt. Diese werden dann für den HPP- Vorgang in große blaue Behälter sortiert.

4: Die mit den Saftflaschen gefüllten Behälter fahren in die HPP-Maschine, wo sich der Tank mit Wasser füllt. Dann erzeugt die Maschine einen Druck von 6000 Bar.

5: Nach 9 Minuten kommen die nun haltbar gemachten Säfte aus der Maschine gefahren. Alle schlechten Keime und Bakterien sind abgetötet, übrig bleiben lediglich Vitamine, wertvolle Inhaltsstoffe und echt leckere Säfte.

Sicherheitspaket für Unternehmen

Die Absicherungsbasis für jede Firma ist eine Sach- und Betriebsunterbrechungsversicherung, Betriebshaftpflichtversicherung und Rechtsschutzversicherung. Für Lebensmittelhersteller sollte die Betriebshaftpflicht um eine Produkthaftpflichtversicherung ergänzt werden. Denn: Kommen durch einen Fehler in der Produktion Menschen zu Schaden, erreichen die Schadensersatzansprüche schnell hohe Summen. Auch eine zusätzliche Strafrechtsversicherung ist deshalb sinnvoll. In diesen Fällen geht es schnell auch um strafrechtliche Fragen.

Die Produktion ist zentral von der Funktionsfähigkeit der HPP-Maschine abhängig. Steht sie still, geht gar nichts mehr. Daher sind auch eine separate Maschinen- und Maschinen-Betriebsunterbrechungsversicherung (Ertragsausfall) unerlässlich. Erstere deckt die Kosten für die Reparatur der Maschine, letztere die fortlaufenden Kosten und den entgangenen Gewinn, während die Maschine nach einem Sachschaden, wie einem Ausfall der Steuer- und Regeltechnik, steht. Nicht vergessen sollte man als Inhaber den eigenen Schutz und den der Mitarbeiter. Altersvorsorge, Unfall- und Krankenversicherung gehören dazu.

Für 2 Portionen

1 Banane

½ Salatgurke

150 g Blaubeeren (TK oder frisch)

1 Zitrone (bio)

1-2 cm Ingwer (bio)

150 ml Wasser

optional: 1 EL Ahornsirup

optional: Einige Blättchen Zitronenmelisse

Banane schälen, in grobe Stücke schneiden, Salatgurke abwaschen und ebenfalls in Stücke schneiden. Alles zusammen mit den Blaubeeren in ein Mixgerät geben (am besten einen Hochleistungsmixer).

Zitrone heiß abspülen, abtrocknen und die Schale in den Mixer reiben. Zitrone in zwei Hälften schneiden, den Saft einer Hälfte auspressen. Ingwer in Scheiben schneiden (wenn er nicht bio ist, muss er vorher geschält werden). Ingwer, Zitronensaft, Wasser und je nach Geschmack 1 EL Ahornsirup zu den Früchten geben und alles kurz durchmixen, erst auf halber, dann auf voller Stufe.

Smoothie in 2 Gläser füllen und mit Zitronenmelisse garnieren.

Gesundes zum Selbermachen: Blaubeer-Smoothie

Dieser Smoothie kreiert von Foodbloggerin eatsleepgreen ist köstlich, kalorienarm und gibt sofort Energie: Blaubeeren stecken voller entzündungshemmender Antioxidantien, Vitamine und Mineralstoffe, die Banane macht satt und den Smoothie cremig, die Salatgurke ist schön erfrischend und regt die Verdauung an. Zitrone und Ingwer punkten u.a. mit wertvollen ätherischen Ölen und Vitaminen und runden den Smoothie geschmacklich wunderbar ab. Und: weil er ganz ohne tierische Produkte auskommt, ist der Blaubeer-Smoothie auch bestens für vegane Ernährung geeignet.

Text Theresa Atzl

Foto Verena Kathrein

Illustration Pia Bublis

Video Susanna Bingemer